Waren kontinuierliche Innenreinigungen vor 20 Jahren noch unbekannt, lernen immer mehr Landwirte die Vorzüge dieser Funktion zu schätzen. Doch was passiert dabei eigentlich genau und was sind heute die technischen Möglichkeiten?

Betrachtet man die kontinuierlichen Reinigungssysteme, so haben alle eines gemeinsam: Sie besitzen neben der Spritzpumpe, die für das Ausbringen der Brühe zuständig ist, eine weitere Pumpe. Diese zusätzliche Pumpe ist die sogenannte Reinigungspumpe. Sie hat bei den meisten Systemen keinen Kontakt mit der Spritzbrühe und ist an den Frischwassertank der Pflanzenschutzspritze angeschlossen. Nachdem die Reinigungspumpe das Frischwasser angesaugt hat, verteilt sie es über die Reinigungsdüsen im Tank. Je nach Tankgröße und Form sind verschieden viele Reinigungsdüsen verbaut. Angetrieben wird die Reinigungspumpe meist hydraulisch über ein zusätzliches Steuergerät oder durch das LS-System des Schleppers.

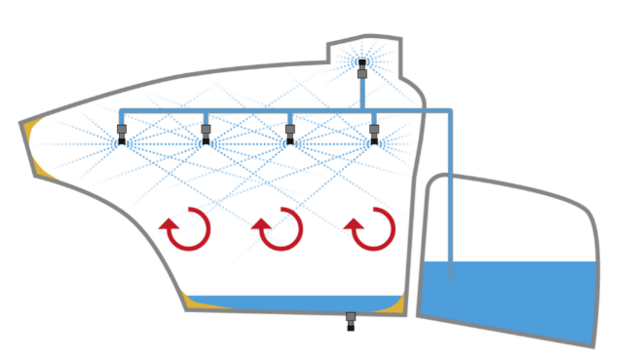

Dafür müssen wir uns zunächst das ältere System anschauen. Früher wurde oft mit dem abgesetzten Verfahren gereinigt. Bei diesem System ist keine weitere Reinigungspumpe verbaut, die Spritzpumpe ist gleichzeitig auch die Reinigungspumpe. Die Ausgangssituation ist bei beiden Verfahren gleich. Der Landwirt fährt mit einem vollen Tank mit Spritzbrühe auf sein Feld, um die Kultur zu behandeln. Meist ist hierbei das Rührwerk aktiv (roter Pfeil), um eine möglichst homogene Spritzbrühe zu erreichen und Ablagerungen von Feststoffen am Boden des Tanks zu verhindern. Systembedingt kommen Tank, Leitungen und Düsen mit dem zu applizierenden Mittel in Kontakt. Dies stellt kein Problem dar, solange kein Mittelwechsel vorgenommen wird. Die Spritze kann immer wieder befüllt werden und muss zwischendurch nicht gereinigt werden, da sich die Zusammensetzung der Brühe nicht ändert.

Doch wie es in der Landwirtschaft üblich ist, werden auf einem Betrieb mehrere Kulturen angebaut. Somit ist auch ein Wechsel der zu applizierenden Mittel unumgänglich, um einer Kultur individuellen Pflanzenschutz zu ermöglichen. Hier greifen die unterschiedlichen Reinigungsverfahren der Pflanzenschutzspritzen, um Schäden durch kulturunverträgliche Restkonzentrationen des Vorgängermittels zu vermeiden.

Kein Landwirt würde eine Schädigung der Kultur in Kauf nehmen, da dies Ertragseinbußen und Schäden für das Ökosystem Acker bedeuten. Dies entsteht allerdings bei einer nicht ausreichenden Reinigung der Pflanzenschutzspritze, da immer Ablagerungen und Restmengen im Tank zurückbleiben oder sich Ablagerungen durch andere Mittel lösen können. Diese Ablagerungen, hier gelb dargestellt, entstehen meist in Ecken und Kanten, in denen die Spritzbrühe nicht sauber ablaufen kann, oder in Poren des Behältermaterials, in denen sich Reste der Pflanzenschutzmittel ablagern. Um diese nun vor einem Mittelwechsel sauber zu entfernen, müssen der Tank und die Leitungen bis hin zur Düse gereinigt werden.

Anfangs unterscheiden sich die Reinigungssysteme noch nicht. Bei beiden Varianten wird die Spritzbrühe zunächst komplett ausgebracht, bis die Düsen „Luft spucken“. Anschließend werden die Reinigungsvorgänge gestartet.

Bei der kontinuierlichen Innenreinigung wird die Reinigungspumpe gestartet, die Frischwasser über die Reinigungsdüsen in den Brühetank pumpt. Das Frischwasser spült die Ablagerungen aus den Ecken und von den Behälterwänden. Gleichzeitig läuft die Spritzpumpe, die die Reinigungsbrühe ausbringt. Durch dieses System verringert sich die Restkonzentration der Spritzbrühe sehr schnell, was zu einem sehr guten Reinigungsergebnis bei geringem Wasserverbrauch führt.

Beim abgesetzten Verfahren wird nach Umlegen eines Hahns am Bedienzentrum Frischwasser über die Spritzpumpe vom Frischwassertank in den Brühebehälter gefördert. Ebenso wie bei der kontinuierlichen Reinigung werden die Ablagerungen über Reinigungsdüsen aus den Ecken und den Behälterflächen gespült. Allerdings kann während des Reinigens die Brühe nicht ausgebracht werden, da die Spritzpumpe durch die Reinigung des Tanks belegt ist. Somit steigt beim Reinigen des Brühetanks das Volumen zunächst einmal wieder an. Anschließend muss wieder auf Spritzbetrieb umgeschaltet und die Reinigungsbrühe wieder ausgebracht werden. Ist der Tank wieder leer, muss der Vorgang erneut durchgeführt werden. Es wird also nach dem Verdünnungsprinzip gearbeitet. Die Restbrühe wird immer weiter verdünnt, bis sie kaum noch Einfluss auf die Folgekultur hat.

Nachteile des abgesetzen Verfahrens

Das kontinuierliche Reinigungsverfahren arbeitet hingegen nach dem Verdrängungsprinzip. Hier wird die Restbrühe durch nachfließendes Frischwasser komplett aus dem System verdrängt. Die nebenstehende Grafik zeigt, dass die Restkonzentration bis auf ein kaum noch nachweisbares Maß reduziert werden kann.

Wie kann ein System der kontinuierlichen Reinigung in der Praxis aussehen? Das klären wir in Teil zwei dieser Reihe.